悟空打印坊歡迎您! 今天是:

目前,不加支撐或最大程度減少支撐數(shù)量是金屬粉床燒結(jié)的熱門話題。在這次研究中,為了提高項目的難度,我們選擇了最具挑戰(zhàn)性的實驗:采用高應(yīng)力材料 Ti64,硬質(zhì)刮刀和大水平面。因此,用于此實驗的方法可以輕松轉(zhuǎn)移到其他常見的材料中。

打印后清理干凈的工作平臺

Magics 下的視圖(無支撐的 EOS Logo)

支撐

優(yōu)化支撐設(shè)計時,需要分析考慮其用途。選區(qū)激光時需要支撐的三個主要原因是:

對于特定的支撐區(qū)域,可以優(yōu)化支撐的數(shù)量。對于刮刀的影響,可以選擇較軟的刮刀材料,調(diào)整零件的擺放角度或工藝優(yōu)化。本次實驗,我們使用高速鋼刮刀來模擬最具挑戰(zhàn)性的情況。

借助平臺預(yù)熱和掃描策略等措施可以減少熱應(yīng)力。在我們的研究中,水平表面放在壁厚為1 mm的圓柱體上,以防止其彎曲。 這樣薄壁幾何形狀的圓柱通常會有局部過熱的現(xiàn)象,因此對于該圓柱,我們也優(yōu)化了掃描策略,即去除了輪廓掃描并將曝光方式從條帶改為時間優(yōu)化的掃描方式。

但是導(dǎo)熱的問題仍然存在。由于圓盤直接在松散的粉末上打印,與固體材料相比,粉末的導(dǎo)熱性更差。粉末導(dǎo)熱率低的原因是粉末顆粒的間隙中存在氣體以及顆粒之間的點對點接觸。這就是為什么通常將支撐放在表面下方以增加熱傳遞的原因。為了克服這一挑戰(zhàn),能量輸入需要適應(yīng)周圍材料的導(dǎo)熱性。因此需要在零件的高度上采用逐漸改變參數(shù)的策略。

參數(shù)開發(fā)基于 EOS Ti64 Speed(60μm)過程,試驗在 EOS M 290 上進行,使用 EOSTATE ExposureOT 和 EOSTATE MeltPool 監(jiān)測。

為了高效的測試,在不同高度生成了 36 個圓柱體(每六個樣本一組)。根據(jù)下面的流程,每行將用于確定一個特定層的參數(shù)。這意味著A行中的圓柱體包含一個高度為一層的圓盤。監(jiān)控套件用于收集更多信息并為每一層開發(fā)正確的參數(shù)。

第一層完成后,將在 EOSPRINT 2 中調(diào)整參數(shù),并更新作業(yè)。下一步是優(yōu)化第二層的工藝參數(shù),這在第 B 行完成。

這些圓柱包含兩個圓盤,每個圓盤的高度為一層。之后繼續(xù)開發(fā)到第 F 行的第六層之后,我們跳回到 A 行并繼續(xù)七個圓盤。在這樣的測試中,每層使用單個圓盤更容易,可以在Magics中輕松復(fù)制和調(diào)整它們。對于最后一部分,目標是僅使用一個 STL 在 EOSPRINT 2 中借助 Z 向分割生成各個層。

遵循這一流程,當(dāng)從 EOSTATE ExposureOT 監(jiān)測中獲取到某一層有正常的傳熱信號后。從下一層開始使用 EOS Ti64 標準參數(shù)。

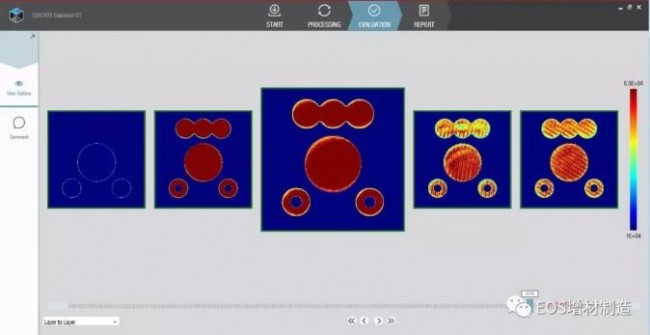

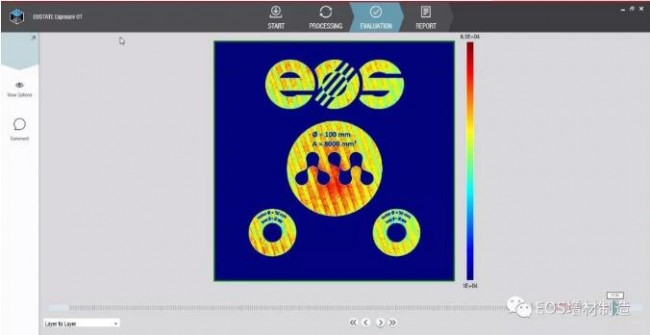

EOSTATE ExposureOT 監(jiān)控的數(shù)據(jù)

EOSTATE ExposureOT 監(jiān)控的數(shù)據(jù)

支撐優(yōu)化

目標是盡可能容易地從圓柱上中取下測試零件。在第一個圓盤下方引入一個弱點。用支撐代替三層圓柱,這些支撐件可以在 Z 方向上容易地調(diào)節(jié)強度。這可以通過諸如激光功率和掃描速度之類的工藝參數(shù)或齒頂長度等 Magics 參數(shù)來完成。在易于移除和足夠的強度之間找到合適的方案,以在熱處理之前承受殘余應(yīng)力。

調(diào)整支撐強度后,可以很容易地從圓柱體上移除 EOS Logo。

取下零件的基板

取下零件的基板

Z 向切割

DoE 是針對每個 STL 數(shù)據(jù)單獨設(shè)置參數(shù),這對于更復(fù)雜的部件來說不太方便,因為它需要大量的手動工作。EOSPRINT 2 附帶了一個簡潔的工具,稱為 Z 向切割。借助此功能,可以將一個部件劃分為不同的部分,并且可以將特定參數(shù)應(yīng)用于每個區(qū)域。將這些部件分成 60μm 的段,以便將優(yōu)化的參數(shù)應(yīng)用于每一層。

Z 向切割 EOSPRINT 2 中的工藝參數(shù)分配

零件

EOSTATE ExposureOT監(jiān)視圓盤前四層的數(shù)據(jù)。可以清楚地看到第一張照片中的圓盤下方?jīng)]有固體材料或支撐。

EOSTATE ExposureOT監(jiān)控的數(shù)據(jù)

下表面

下表面的外觀也是一個重要的問題。當(dāng)然,表面粗糙度會增加,您可以在下圖中看到常規(guī) DownSkin 表面狀態(tài)。更多的實驗樣本還在處理中,將在以后發(fā)布。

本研究成功展示了大水平表面無支撐參數(shù)優(yōu)化的方法。但是,這種方法仍然存在挑戰(zhàn)。參數(shù)必須適應(yīng)尺寸和幾何形狀以及大的水平表面,這在當(dāng)前的增材制造中不是很常見的特征。此項目的目標是展示針對特定挑戰(zhàn)量身定制流程的能力。這可以作為一種靈感,不斷推動您在增材知道的應(yīng)用界限。

上一篇:3D打印石英玻璃能夠?qū)崿F(xiàn)復(fù)雜三維中空微結(jié)構(gòu)

下一篇:3D打印運動流體的應(yīng)用領(lǐng)域有哪些